Los ventiladores desempeñan un papel crucial en la alimentación de los sistemas de control de COV. En diversos entornos, como fábricas, grandes instalaciones industriales e incluso cocinas de restaurantes, los ventiladores empleados en calderas utilizan inversores. Pero, ¿por qué optar por los inversores en los sistemas de ventiladores?

Por todos es sabido que muchos conductos de aire de escape de COV tienen válvulas para controlar el tamaño de la salida de aire de escape: válvulas mecánicas, electroválvulas, etc. Estas válvulas sirven para controlar el tamaño de la tubería para conseguir el volumen de aire deseado. Sin embargo, se quedan cortas a la hora de proporcionar beneficios de ahorro energético debido a la falta de variación. Durante el funcionamiento del ventilador, el extractor funciona constantemente a la frecuencia de potencia, lo que provoca un consumo continuo de electricidad sin conseguir efectos significativos de ahorro de energía.

El consumo anual de electricidad de los equipos de ventilación representa aproximadamente un tercio del consumo nacional de electricidad. El principal factor que contribuye a este escenario es la técnica de ajuste tradicional empleada para los equipos de ventiladores, que consiste en ajustar el volumen de suministro de aire. Esto se consigue ajustando los deflectores y las aberturas de las válvulas a la entrada o a la salida. En el proceso de cierre de deflectores y válvulas se consume una gran cantidad de agua.

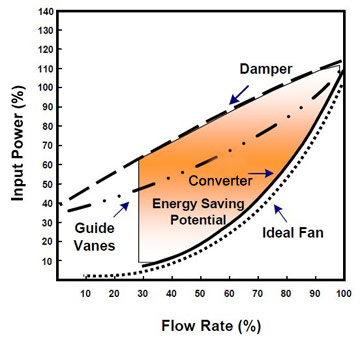

Dado que la mayoría de los ventiladores tienen cargas de par cuadráticas, la potencia en el eje presenta una relación cúbica con la velocidad de rotación. En consecuencia, se produce una disminución significativa del consumo de energía cuando disminuye la velocidad de rotación del ventilador. Esto implica un gran potencial de ahorro energético. La medida de ahorro energético más eficaz consiste en utilizar un regulador de velocidad de frecuencia variable. Ajustando el caudal y el volumen de aire y aplicando un convertidor de frecuencia variable (fabricante profesional de diversos equipos de gestión de COV RTO, RCO, CO, condensador, torre de pulverización, adsorción y desorción de carbón activado/resina/zeolita: Fan 13141458653 WeChat), la tasa de ahorro de energía suele oscilar entre 20% y 50%. En muchos diseños, la capacidad del aerogenerador del usuario suele diseñarse para que sea muy superior a la necesidad real, lo que provoca un fenómeno de "caballo grande y carro pequeño", que es ineficaz y provoca un gran desperdicio de energía eléctrica. Por lo tanto, la promoción de los dispositivos reguladores de velocidad de frecuencia variable de CA tiene grandes ventajas.

La instalación de convertidores de frecuencia en los ventiladores ofrece varias ventajas:

Volumen de aire ajustable: El convertidor de frecuencia del ventilador puede ajustar el volumen de aire del ventilador cambiando la velocidad del ventilador para adaptarse a las necesidades del trabajo de producción.

Función de arranque suave: Con un convertidor de frecuencia instalado, el ventilador puede conseguir un arranque lento. El arranque suave y el arranque lento pueden reducir el impacto en la red eléctrica y prolongar la vida útil del equipo.

Funcionamiento energéticamente eficiente: El convertidor de frecuencia del ventilador ajusta el volumen de aire a través del sensor de temperatura para ahorrar energía y mejorar eficazmente la calidad y la eficiencia del trabajo.

Funciones de protección mejoradas: Equipar el ventilador con un convertidor de frecuencia proporciona funciones de protección completas, garantizando una alta fiabilidad, una baja tasa de fallos y reduciendo la carga de trabajo del personal de mantenimiento.

Reducción del ruido: La adición de un convertidor de frecuencia reduce eficazmente el ruido del ventilador, lo que resulta especialmente beneficioso en aplicaciones como los ventiladores de cocina, donde la reducción del ruido es crucial.